Profissionais

de saúde no Hospital Antônio Pedro testam máscaras (Foto: Arquivo pessoal

- O Globo/Reprodução)

Inspirados

em iniciativas de combate ao novo

coronavírus em

outros países, pesquisadores brasileiros estão engajados em projetos para

tentar solucionar as necessidades de

profissionais de saúde de forma eficiente, rápida e com baixo custo.

Na Itália,

país que registrou o maior número de mortes pela COVID-19 até o momento, dois Engenheiros conseguiram produzir em impressoras 3D válvulas usadas para

consertar respiradores mecânicos. A atitude dos pesquisadores acabou

impulsionando ações semelhantes em São Paulo. E, em Niterói, na Região

Metropolitana do Rio, a inspiração veio de uma empresa tcheca que produz

impressoras 3D e disponibilizou moldes

de máscaras na internet.

'Trabalhamos virando dias seguidos'

O projeto FaceShield-UFF, iniciado por três

pesquisadores da Escola de Engenharia da Universidade Federal Fluminense, viu o

número de profissionais envolvidos na iniciativa se multiplicar nos últimos

dias.

Hoje, 16

pessoas, entre alunos de graduação, mestrado e professores de Engenharia,

Desenho Industrial e Medicina, trabalham em conjunto para desenvolver máscaras

do tipo "FaceShield" (escudo para o rosto, em tradução livre) e

prolongadores de respiradores mecânicos, que tornam os equipamentos adaptados a

serem utilizados por até dois pacientes

por vez.

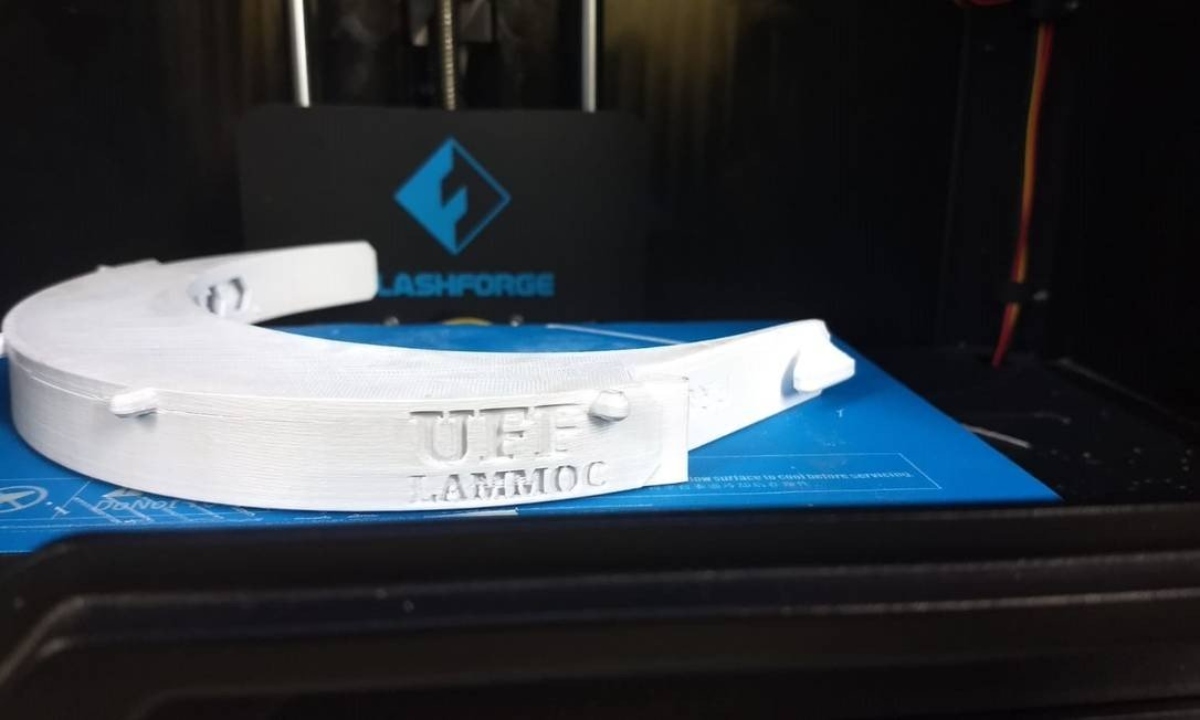

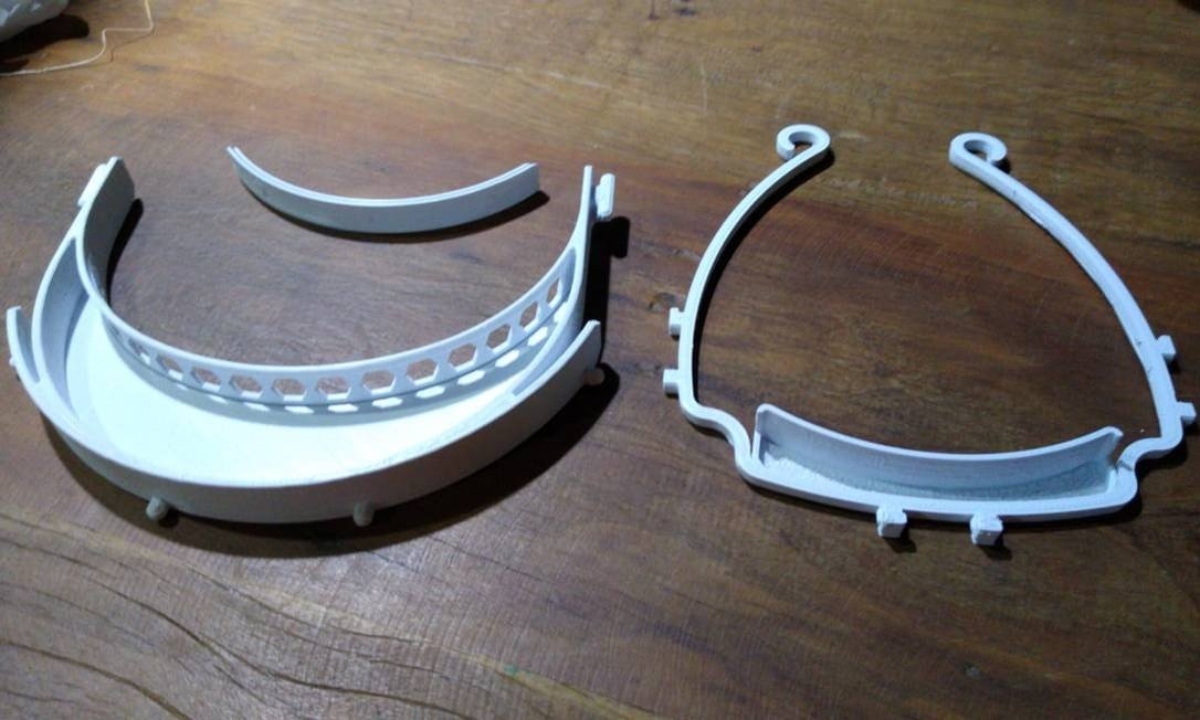

Protótipo de

máscara FaceShield feito por engenheiros da UFF (Foto: Arquivo pessoal - O Globo/Reprodução)

O Engenheiro

Marcio Cataldi é um dos coordenadores do grupo. Na terça-feira (24), os

protótipos das máscaras foram testados por um grupo de médicos do Hospital

Universitário Antônio Pedro (Huap). Segundo o professor, é essencial que os

materiais passem pela avaliação dos

profissionais, que recomendam ajustes e melhores formas de pensar o

produto.

— Não

adianta a gente produzir um EPI (equipamento de proteção individual) que não funcione

no dia a dia ou acabe causando algum risco aos profissionais de saúde. Estamos

produzindo a máscara com ABS, o mesmo plástico que geralmente é utilizado na

produção de painéis de automóveis, e que pode

ser higienizado e reutilizado várias vezes, sem nenhum perigo — afirma.

A elaboração

dos projetos tem acontecido, por enquanto, pelas impressoras 3D nas casas de alguns dos pesquisadores, como o

projetista-chefe Lucas Getirana, mestrando de Engenharia de Biossistemas.

— Nós já

trabalhamos com impressoras 3D em nosso laboratório junto à UFF, então foi

natural pensarmos em criar os protótipos

para ajudar a atacar o problema — diz o Engenheiro.

Teste da

máscara em profissional de saúde no Hospital Antônio Pedro, em Niterói (Foto:

Arquivo pessoal - O Globo/Reprodução)

Getirana

contou que a reação dos médicos ao projeto foi surpreendente e que eles

acreditam num impacto enorme em frear a

contaminação por meio da produção de máscaras dessa forma.

— Nós

estamos recebendo uma série de mensagens de profissionais do país inteiro,

muito animados e felizes com o ponto

que alcançamos no nosso projeto! — comemora.

Ainda de

acordo com ele, o projeto está na fase final, aguardando a liberação da Anvisa

e Inmetro. A expectativa é que a produção acelere na próxima semana. A

princípio, deverão ser atendidos o Huap e outros hospitais em Niterói.

—

Trabalhamos virando dias seguidos para a gente poder ter esse resultado, sem

parar — ressalta.

Protótipos

da máscara produzida por engenheiros da UFF (Foto: Arquivo pessoal - O

Globo/Reprodução)

Cataldi

disse que um “QG” será montado na UFF a partir da segunda-feira, dia 30.

— Hoje

estamos usando apenas três impressoras,

mas com tudo acertado, serão oito, com duas voltadas exclusivamente para prototipagem — explica, estimando que

de 30 a 60 máscaras devem ser produzidas

por dia pelo grupo de trabalho. — É importante lembrar que nosso maquinário

é de pesquisa, não é industrial, então esse número muito aberto de produção é

porque uma das impressoras pode quebrar, e acabar atrapalhando o trabalho. Se

outras pessoas ou empresas puderem ajudar com impressoras, será ótimo.

Modelo da

máscara FaceShield produzida por engenheiros da UFF (Foto: Arquivo pessoal - O

Globo/Reprodução)

Mesmo ainda

em fase de testes, a equipe já recebeu pedidos de máscaras de pelo menos três unidades de saúde, como o Hospital Central Aristarcho

Pessoa, do Corpo de Bombeiros do Rio, e a Secretaria de estado de Saúde do

Pará. Segundo Cataldi, o custo de produção de cada equipamento de proteção

facial será, em média, de R$ 15. A

reitoria da universidade criou uma conta para que o grupo receba doações, e os

próprios profissionais estão usando recursos próprios de outros projetos de

pesquisa para investir na iniciativa.

— Queremos

ajudar a evitar uma possível falta de equipamentos, o que pode fazer vidas

serem perdidas. Unimos nossos esforços e começamos a pensar no que poderíamos

fazer, até construirmos essa rede

multidisciplinar — diz o professor.

Produção também em São Paulo

Com apoio da

Universidade Federal de São Paulo (Unifesp), a Engenheira biomédica Thabata Ganga, também atua na produção

de FaceShields. Ela contou ter acesso a 1,6

mil impressoras 3D cadastradas. A produção, por enquanto, será voltada para

São Paulo, mas o objetivo é expandir para outros estados. O objetivo, segundo

Thabata, é atender o máximo possível de unidades de saúde no país, com base em

um cadastro por meio do governo.

Quanto aos

profissionais envolvidos, a Engenheira disse ter reunido cerca de 1,1 mil

pessoas, que são em sua maioria da área de Engenharia,

Saúde e TI.

— As pessoas

compraram a ideia na hora. A maior

parte dos meus amigos são técnicos ou da área da ciência e tecnologia, então

todos que estavam à minha volta entraram no projeto e estão me ajudando a

organizar as coisas. Passamos noites mal dormidas, cada um em sua residência em

vídeo conferências, e começamos a tocar o projeto — afirma.

Inspiração vinda da Itália

Thabata

Ganga explicou ter se inspirado na ideia de dois Engenheiros italianos, Cristian Fracassi e Alessandro Romaioli,

que desenvolveram válvulas de

respiradores, FaceShields e vários outros dispositivos médicos, visando a

atender a alta demanda na Itália, país com maior número de mortos pela

Covid-19.

Na cidade de

Brescia, a empresa deles, Isinnova, fundada há cinco anos, não produzia

válvulas. Mas, com a disponibilidade de impressoras 3D, a dupla estava ávida

por ajudar e trabalhou em protótipos que servissem aos médicos e pudessem ser usadas em respiradores.

Diante da

alta demanda, eles tiveram uma segunda ideia: modificar uma máscara de mergulho já existente no mercado para

criar uma máscara assistida por ventilação para hospitais.

Italianos

adaptaram máscara de mergulho para uso em hospitais (Foto: Reprodução /

Isinnova - O Globo/Reprodução)

“Não dizemos

isso para nos gabar, mas para mostrar o que é possível”, escreveram eles em um

artigo no jornal americano “The New York Times”. “Em um momento de crise, e em

um momento em que o comércio global está encerrando, ainda existem muitas

maneiras de você mesmo de ajudar as pessoas ao seu redor”.

Doação de impressoras 3D que tinham

sido apreendidas

Sete

impressoras 3D que tinham sido apreendidas pela Alfândega da Receita Federal no

Rio de Janeiro foram doadas, nesta quarta-feira, para o Centro Tecnológico do Corpo de Fuzileiros Navais da Marinha do Brasil

(Cresumar). As máquinas estavam na área dos Correios, no Aeroporto

Internacional do Galeão, na Ilha do Governador, Zona Norte.

A ação da

Superintendência Regional da Receita Federal na 7ª Região Fiscal (RJ/ES) teve

como objetivo facilitar a produção de

máscaras de proteção para os profissionais da saúde à frente do combate ao

novo coronavírus.

Fonte:

- O Globo